由NIMS和名古屋大学组成的材料研究团队设计了一种新的两步热时效计划(即非等温时效或非常规热处理),能够制造出比传统热时效工艺制造的镍铝(Ni-Al)合金在高温下更强的合金。

这是通过使用人工智能(AI)技术来识别几十种不同的热时效程序来实现的,这些程序可能有效地提高合金的高温强度。然后通过详细分析,阐明了这些时间表背后的机制。这些结果表明,人工智能可以用来为材料研究提供新的见解。

这项研究发表在2023年8月4日的《科学报告》上。

Ni-Al合金由γ/γ′(γ/γ′)两相组织组成。提高这些合金的高温强度需要优化合金在热时效过程中形成的γ′相的尺寸和体积分数。这两个参数是由合金热时效的条件(即使用的温度和保持的时间)决定的。

存在大量可能的温度-持续时间组合。例如,将热老化过程划分为10个相等的间隔,并预先确定9个老化温度,会产生大约35亿种可能的温度-持续时间组合。由于有大量可能的组合,以前确定最佳热老化时间表的努力仅限于使用恒定温度。

该研究小组之前通过将他们的方法从实验转向计算模拟,成功地大大减少了评估这些组合所需的时间和成本。尽管如此,研究小组发现模拟所有35亿种组合是不现实的。

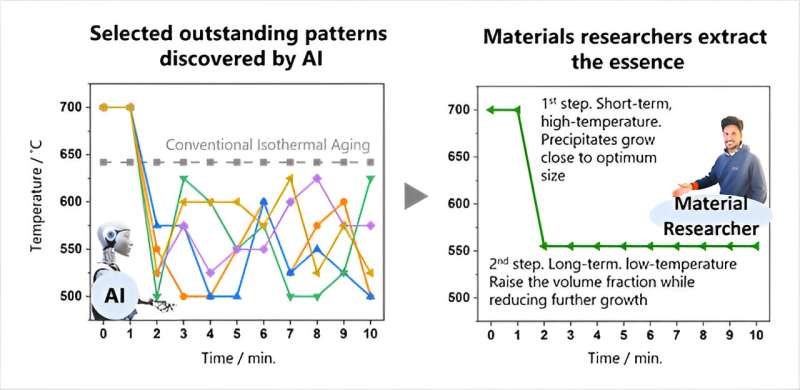

该研究团队最近采用了蒙特卡罗树搜索(MCTS)系统——一种能够将大量潜在组合精简为少量最佳组合的人工智能算法。使用MCTS算法,该团队确定了110种热老化计划模式,这些模式能够产生比传统等温老化过程更好的结果。

研究小组最初发现这些模式很复杂,与传统的等温老化完全不同。然而,详细的分析揭示了这些模式背后的潜在机制:最初在高温下短时间时效的样品允许γ′沉淀生长,直到它们达到接近最佳尺寸,随后的长时间低温时效增加了它们的体积分数,同时防止它们生长得太大。

基于这一发现,该团队设计了一个两步热老化计划-开始短时间高温老化,然后是长时间低温老化。事实证明,与使用人工智能算法确定的任何有效热时效模式生产的合金相比,该工艺生产的Ni-Al合金在高温下更强。

在未来的研究中,研究小组希望利用这种基于人工智能的技术,提高已经在燃气轮机中实际使用的更复杂的镍基高温合金的高温强度,从而提高它们的效率。