佐治亚理工学院的一组研究人员利用紫外线代替极高的温度,开发了一种3D打印小型玻璃镜片和其他结构的新方法,这种方法将对医疗设备和研究应用有用。

他们的工艺将印刷聚合物树脂转化为硅玻璃所需的热量从1100°C降低到220°C左右,并将固化时间从12小时或更长时间缩短到5小时。他们用它来制造各种各样的玻璃微结构,包括大约人类头发宽度的微小透镜,可用于人体内部的医学成像。

由乔治·w·伍德拉夫机械工程学院教授H. Jerry Qi领导的研究小组在《科学进展》杂志上描述了他们的方法。

“这是一个探索性的例子,表明在温和的条件下制造陶瓷是可能的,因为二氧化硅是一种陶瓷,”齐说。“这是一个非常具有挑战性的问题。我们有一个团队,包括来自化学和材料科学的人员,他们采用数据驱动的方法来突破界限,看看我们是否可以用这种方法生产更多的陶瓷。”

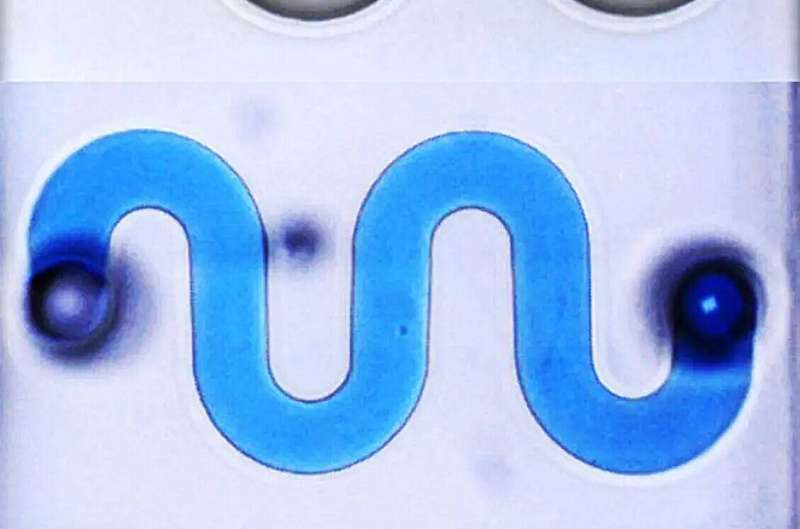

随着医用内窥镜镜头的小型化,这些3D打印的玻璃结构可以制造微流体装置——通常是带有纳米或微尺度通道的小型计算机芯片状装置,用于研究运动中的细胞或生物流体。研究人员说,玻璃芯片将比目前由聚合物材料制成的芯片更具优势,可以抵抗化学物质或体液的腐蚀。

该研究的第一作者李明哲表示,低温工艺也将使微电子玻璃结构的制造成为可能。

“我们可以就地打印,直接进入微电子领域,”李说,他是齐实验室的博士后研究员。“用于微电子的半导体材料不能承受非常高的温度。如果我们想直接在电路板上打印,我们必须在低温下进行,200°C绝对可以完成这项工作。”

该团队的印刷工艺为硅玻璃制造提供了一种更环保的选择。

典型的玻璃增材制造工艺需要聚合物混合物,一旦形成所需的形状,就必须用热燃烧掉。佐治亚理工学院团队的方法是使用一种光树脂,这种树脂通过一种被称为深紫外光的紫外线转化为玻璃。这样可以降低温度,从而节省大量的加热能源。因为他们不需要添加额外的聚合物材料,所以一开始就需要更少的资源。

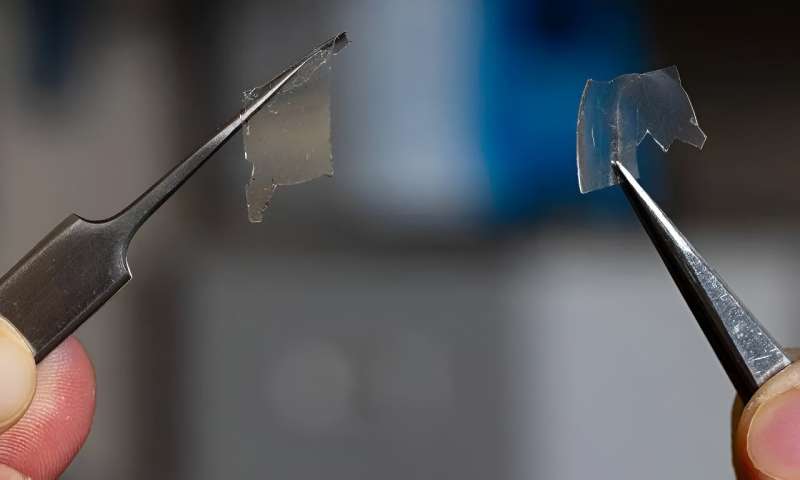

研究人员使用了一种基于广泛使用的软聚合物PDMS的光敏树脂,他们不需要像其他3D打印方法那样在混合物中添加二氧化硅纳米颗粒。结果是高度透明的玻璃,没有添加纳米颗粒可能产生的潜在光学问题。他们生产的玻璃透镜和商业生产的熔融石英玻璃一样光滑。